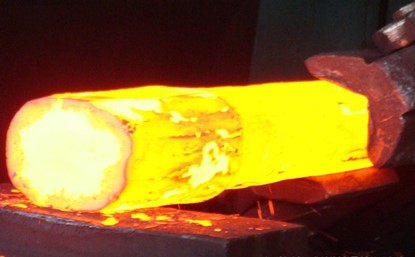

အတုလုပ်ခြင်းလုပ်ငန်းစဉ်တွင်၊ စိတ်ဆိုးခြင်းသည် ၎င်း၏အမြင့်ကို ဖိချခြင်းဖြင့် ၎င်း၏အချင်းကို တိုးမြင့်လာစေရန်အတွက် အလုပ်အပိုင်းတစ်ခု၏ ပုံပျက်ခြင်းကို ရည်ညွှန်းသည်။ စိတ်ဆိုးခြင်းအတွက် အရေးကြီးသော ကန့်သတ်ချက်တစ်ခုသည်အမြင့်မှ အချင်းအချိုး (H/D အချိုး)၎င်းသည် နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးနှင့် လုပ်ငန်းစဉ်၏ဖြစ်နိုင်ခြေကို ဆုံးဖြတ်ရာတွင် အဓိကအခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ ပုံသဏ္ဍာန်ပုံသဏ္ဍာန်ကို ထိန်းချုပ်ထားပြီး တစ်ပြေးညီဖြစ်နေကြောင်း သေချာစေရန် အမြင့်မှ အချင်းအချိုးကို အသုံးပြုပြီး ဘောင်ခတ်ခြင်း၊ ကွဲအက်ခြင်း သို့မဟုတ် ပစ္စည်းချို့ယွင်းခြင်းကဲ့သို့သော ပြဿနာများကို ကာကွယ်ပေးသည်။

Height-to-Diameter Ratio ဆိုတာဘာလဲ။

အမြင့်မှ အချင်းအချိုး (H/D အချိုး) သည် ထုလုပ်ခြင်းမပြုမီ လုပ်ငန်းခွင်၏ အမြင့် (သို့မဟုတ် အလျား) နှင့် ၎င်း၏အချင်းကြား အချိုးဖြစ်သည်။ ဤအချိုးအစားသည် စိတ်အနှောင့်အယှက်ဖြစ်စေသော လုပ်ငန်းစဉ်တွင် ပစ္စည်းတစ်ခုမည်မျှ ပုံပျက်သွားနိုင်သည်ကို သတ်မှတ်ဖော်ပြရန် ကူညီပေးသည်။ ပုံမှန်အားဖြင့်၊ အချိုးပိုနည်းလေ၊ ပိုတို၊ ပိုထူသောပစ္စည်းများသည် buckling သို့မဟုတ် ချို့ယွင်းချက်မဖြစ်ထွန်းဘဲ ပိုမိုကြီးမားသော compressive force ကို ခံနိုင်သောကြောင့် စိတ်ပျက်စရာဖြစ်စဉ်ကို ပို၍ဖြစ်နိုင်လေလေဖြစ်သည်။

ဥပမာအားဖြင့်၊ 1.5:1 သို့မဟုတ် အောက်ကဲ့သို့ နိမ့်သော H/D အချိုးသည် မတည်မငြိမ်ဖြစ်နိုင်သည့် အန္တရာယ်များမရှိဘဲ မြင့်မားသော compressive load များကို ကိုင်တွယ်နိုင်သည့် ခိုင်မာသော workpiece ကို ညွှန်ပြသည်။ တစ်ဖက်တွင်၊ 3:1 သို့မဟုတ် ထို့ထက်ပိုသော အချိုးအစားသည် အလုပ်ခွင်သည် ပုံပျက်ခြင်း ချို့ယွင်းချက်များ ပိုဖြစ်တတ်သောကြောင့် ပိုမိုဂရုတစိုက် ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။

အကောင်းဆုံး H/D အချိုးကို ဘယ်လိုဆုံးဖြတ်မလဲ။

စံပြ H/D အချိုးသည် ပစ္စည်းဂုဏ်သတ္တိများ၊ အတုလုပ်နေစဉ်အတွင်း ပစ္စည်း၏ အပူချိန်နှင့် ပုံပျက်ခြင်း လိုအပ်သည့် အတိုင်းအတာအပါအဝင် အချက်များစွာပေါ်တွင် မူတည်သည်။ စိတ်ပျက်အားငယ်မှုအတွက် အကောင်းဆုံး H/D အချိုးကို ဆုံးဖြတ်ရန် အဓိကအဆင့်များမှာ-

- ပစ္စည်းဂုဏ်သတ္တိများ: မတူညီသောပစ္စည်းများသည် မတူညီသော compressive strength နှင့် ductility ကိုပြသသည်။ အလူမီနီယမ်ကဲ့သို့သော ပျော့ပျောင်းသောပစ္စည်းများသည် ကွဲအက်ခြင်းမရှိဘဲ ပုံပျက်သွားခြင်းကို ပိုမိုခံနိုင်ရည်ရှိသော်လည်း ကာဗွန်မြင့်မားသောသံမဏိကဲ့သို့ ပိုမာသောပစ္စည်းများသည် အလွန်အကျွံဖိစီးမှုမဖြစ်စေရန် H/D အချိုးကို လျှော့ချရန်လိုအပ်ပါသည်။ ပစ္စည်း၏ စီးဆင်းမှုဖိအား၊ ဆိုလိုသည်မှာ ပလပ်စတစ်ဖြင့် ပစ္စည်းကို ဆက်လက် ပုံပျက်စေမည့် ဖိအားကို ထည့်သွင်းစဉ်းစားရပါမည်။

- အပူချိန်အခြေအနေများ: အပူအတုပြုလုပ်ခြင်းကို ပုံမှန်အားဖြင့် ပစ္စည်း ductility ပိုမိုကောင်းမွန်စေပြီး လိုအပ်သော တွန်းအားကို လျှော့ချပေးသော အပူချိန်တွင် လုပ်ဆောင်ပါသည်။ မြင့်မားသော အပူချိန်များသည် ကြီးမားသော ပုံသဏ္ဍာန်ကို ဖြစ်ပေါ်စေပြီး အမြင့်မှ အချင်း အချိုးကို ပိုမိုခွင့်ပြုသည်။ အအေးခံခြင်းအတွက်၊ အလုပ်မာကျောခြင်းနှင့် ကွဲအက်ခြင်းအန္တရာယ် တိုးလာခြင်းကြောင့် H/D အချိုးကို သေးငယ်အောင်ထားသင့်သည်။

- Deformation ဒီဂရီလိုအပ်သော ပုံပျက်ခြင်းပမာဏသည် အခြားအရေးကြီးသော ကဏ္ဍတစ်ခုဖြစ်သည်။ အရပ်အမောင်းကို သိသာထင်ရှားစွာ လျှော့ချရန် လိုအပ်ပါက၊ နိမ့်သော H/D အချိုးဖြင့် စတင်ခြင်းသည် အလုပ်ကို ချွတ်ယွင်းချက်မရှိဘဲ လိုအပ်သော compression လုပ်နိုင်ကြောင်း သေချာစေရန်အတွက် အကျိုးရှိသည်။

- ချို့ယွင်းချက်များကို ရှောင်ကြဉ်ခြင်း။: H/D အချိုးကို သတ်မှတ်သောအခါ၊ ဖိသိပ်မှုအတွင်း ပစ္စည်းသည် ခေါက်ခြင်း သို့မဟုတ် အရေးအကြောင်းများ ဖြစ်ပေါ်သည့် buckling ကဲ့သို့သော ချို့ယွင်းချက်များကို ရှောင်ရှားရန် အရေးကြီးပါသည်။ buckling ကိုရှောင်ရှားရန်၊ ပုံမှန်လက်မ၏စည်းမျဉ်းသည် ယေဘူယျစိတ်ပျက်စရာအတုလုပ်ရန်အတွက် ကနဦး H/D အချိုးထက်နည်းသော 2:1 ကိုအသုံးပြုရန်ဖြစ်သည်။ ထို့အပြင်၊ ချောဆီနှင့် သင့်လျော်သော သေတ္တာပုံစံဒီဇိုင်းသည် ပွတ်တိုက်မှုကို လျှော့ချရန်နှင့် တစ်ပြေးညီပုံပျက်ခြင်းကို သေချာစေရန် အရေးကြီးပါသည်။

လက်တွေ့ဥပမာ

သံမဏိ cylindrical billet ကို စိတ်အနှောင့်အယှက်ဖြစ်စေသည့် ကိစ္စရပ်ကို သုံးသပ်ကြည့်ပါ။ အကယ်၍ billet ၏ကနဦးအမြင့် 200 မီလီမီတာဖြစ်ပြီး အချင်း 100 မီလီမီတာဖြစ်ပါက H/D အချိုးသည် 2:1 ဖြစ်လိမ့်မည်။ ပစ္စည်းသည် ပျော့ပျောင်းပြီး ပူသောပုံစံကို အသုံးပြုပါက၊ ဤအချိုးသည် လက်ခံနိုင်ဖွယ်ရှိသည်။ သို့သော်၊ အအေးအတုကိုအသုံးပြုပါက၊ စိတ်အနှောင့်အယှက်ဖြစ်စေသည့်လုပ်ငန်းစဉ်အတွင်း H/D အချိုးကိုလျှော့ချရန် အမြင့်ကိုလျှော့ချရန် လိုအပ်ပါသည်။

နိဂုံး

စိတ်အနှောင့်အယှက်ဖြစ်စေသော အမြင့်မှ အချင်းအချိုးသည် လုပ်ငန်းစဉ်၏အောင်မြင်မှုကို ဆုံးဖြတ်ပေးသည့် အတုလုပ်ခြင်း၏ အခြေခံအချက်ဖြစ်သည်။ ပစ္စည်းဂုဏ်သတ္တိများ၊ အပူချိန်နှင့် ပုံပျက်ခြင်းဆိုင်ရာလိုအပ်ချက်များကို ဂရုတစိုက်အကဲဖြတ်ခြင်းဖြင့်၊ အရည်အသွေးမြင့်၊ အပြစ်အနာအဆာကင်းသော အတုအပအစိတ်အပိုင်းများ ထုတ်လုပ်ခြင်းကို သေချာစေကာ အကောင်းဆုံးအချိုးကို သတ်မှတ်နိုင်မည်ဖြစ်သည်။

ပို့စ်အချိန်- စက်တင်ဘာ-၁၈-၂၀၂၄